Al zeventig jaar verandert EDM (Electrical Discharge Machining) de manier waarop we dingen maken, van auto's tot computers. Dit verhaal neemt ons mee vanaf de toevallige ontdekking van EDM tijdens de Tweede Wereldoorlog tot de sleutelrol ervan in de moderne productie. In de geschiedenis van EDM-technologie heeft GF Machining Solutions een belangrijke rol gespeeld.

In 1952 heeft het echtpaar Lazarenko (links en rechts) hier een ontmoeting met Jean Pfau, natuurkundige bij Charmilles, die leiding geeft aan een team van ingenieurs bij het maken van een machine die de erosieve effecten van elektrische ontladingen zal gebruiken om metalen te bewerken.

In 1952 heeft het echtpaar Lazarenko (links en rechts) hier een ontmoeting met Jean Pfau, natuurkundige bij Charmilles, die leiding geeft aan een team van ingenieurs bij het maken van een machine die de erosieve effecten van elektrische ontladingen zal gebruiken om metalen te bewerken. Bij EDM (draad- en zinkvonken) wordt gebruik gemaakt van elektrische ontladingen om materiaal van een werkstuk te verwijderen. Dit proces heeft de productieprocessen voor matrijzen en stempels wereldwijd aanzienlijk veranderd.

Tijdens de Tweede Wereldoorlog deed het Russische natuurkundige echtpaar B.R. en N.I. Lazarenko onderzoek om de slijtage van elektrische contactpunten te minimaliseren. In plaats van de slijtage van contacten te verminderen, vonden ze in 1943 een methode uit om dit negatieve effect om te zetten in iets nuttigs: een proces dat elk geleidend materiaal kan bewerken, hoe hard het ook is: EDM was geboren.

Symbiose van EDM en elektrotechniek

De eerste generatoren waren heel eenvoudig: de gelijkstroombron laadde een condensator op via een begrenzende weerstand, waarna de condensator zich ‘wild ontlaadde’. Dit resulteerde in een variabele kwaliteit en problemen om te industrialiseren, wat deze technologie aanvankelijk ondermijnde. Lazarenko had geen grote keuze aan elektronische componenten, de transistor was nog niet uitgevonden en de beschikbare diodes waren niet geschikt voor EDM.

Dingen veranderden in 1947 toen William Shockley, John Bardeen en Walter Brattain bij Bell Labs de transistor uitvonden. Deze uitvinding was een echte revolutie en maakte de weg vrij voor de geweldige ontwikkeling van elektronica, waar ook de EDM-technologie alles aan te danken heeft. Een paar jaar later waren de eerste vermogenstransistors beschikbaar, zoals de 2N1908, een germaniumtransistor die in de eerste EDM-generators werd gebruikt. Dankzij deze transistors werden efficiëntere en beter controleerbare ontladingen mogelijk.

Geïndustrialiseerde EDM-machines

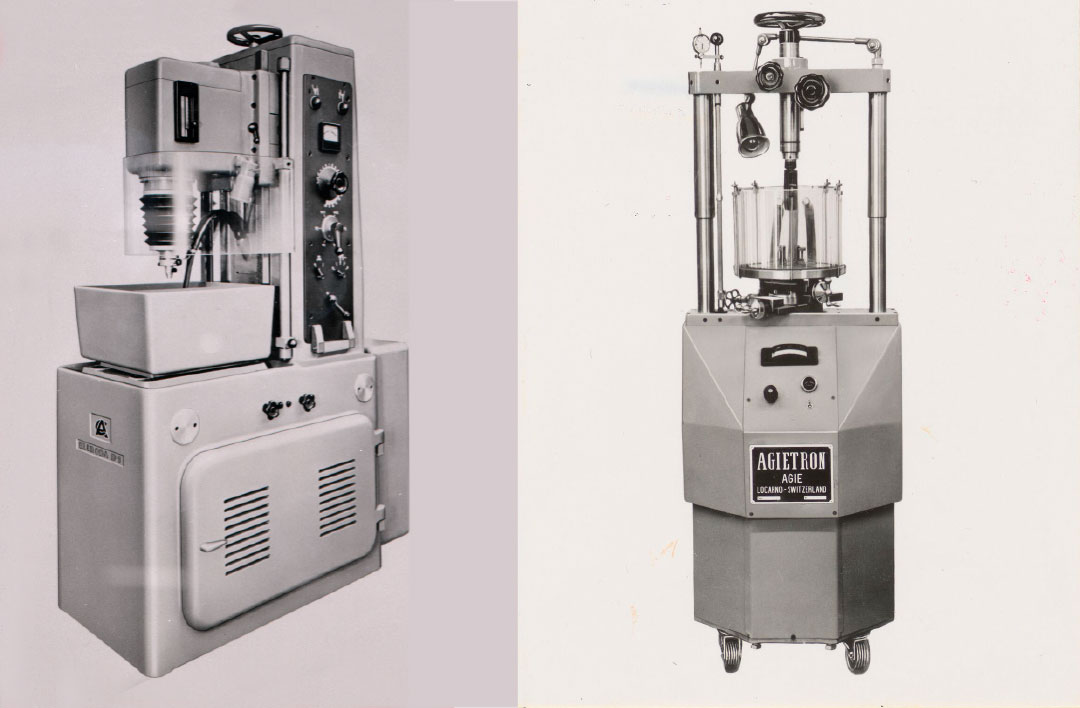

Onderzoek was niet altijd gemakkelijk in socialistische landen omdat ze niet meteen over alle technologieën beschikten. Later in Zwitserland vielen de ideeën van Lazarenko op vruchtbare bodem. De ontwikkeling en industrialisatie van EDM kwam in een sneltreinvaart toen de Lazarenkos in 1952 Charmilles en een paar jaar later Agie bezochten, nu onderdeel van GF Machining Solutions.

Kort daarna, in 1954, werden de eerste EDM-machines tentoongesteld in Milaan op de eerste European Machine Tool Exhibition. In de loop der jaren bleef de EDM-technologie vooruitgaan dankzij de constructieve interactie met elektronica. De meest in het oog springende successen zijn de uitvinding van de vlakke transistor in 1959. Vervolgens geïntegreerde schakelingen in 1965 en de microprocessor door Intel in 1971, die EDM de ultieme duw in de rug gaf.

Vandaag de dag wordt EDM gebruikt in de meest moderne high-end industrieën, van de luchtvaart (energie en turbineonderdelen), medtech (implantaten, chirurgisch gereedschap) tot stansgereedschap voor elektronische componenten (connectoren, leadframes).

Energie- en hulpbronnenefficiëntie

GF Machining Solutions heeft in de loop der jaren aanzienlijke vooruitgang geboekt op het gebied van energie- en hulpbronnenefficiëntie. Door weerstanden in de generator te verwijderen en te vervangen door efficiëntere circuits, hebben moderne generatoren een rendement van meer dan 80%.

Dankzij innovatieve elektronica is het tegenwoordig zelfs mogelijk om elke vonklocatie exact te lokaliseren. Aangezien vonken in EDM gemaakt worden met frequenties van kilohertz tot megahertz, moet de besturing handelen in de tijd van honderden nanoseconden. Deze precisie maakt verdere optimalisatie mogelijk die gericht is op efficiënt gebruik van hulpbronnen.

Het draadverbruik, een kritisch aspect van draadvonkmachines, is een aspect dat sterk gereduceerd kan worden. Tot wel 40% in moderne machines, dankzij het traceren van de ontladingslocatie. Gezien het feit dat er wereldwijd elke minuut duizenden kilometers draad worden gebruikt, is dit een enorme besparing van koper en zink. De waardevolle grondstoffen waarvan de draden zijn gemaakt.

CAM-systeem voor zinkvonken

Een van de uitdagingen bij zinkvonkmachines is de vaardigheid die nodig is om een perfect onderdeel te maken vanaf tekening. Er zijn vakkundige operators nodig om de precisie en oppervlakteafwerking van de machine te maximaliseren. Onlangs heeft GF Machining Solutions een EDM CAM-systeem op de markt gebracht om operators te ondersteunen bij hun dagelijkse werk.

FORM eCAM maakt gebruik van CAD-geometrie om het bewerkingsproces perfect te programmeren. En is in staat om het exacte volume dat door de zinkvonkmachine moet worden uitgeslepen te extraheren. Met deze verhoogde kennis kan de software een perfect geschikte set technologische parameters creëren. Waardoor mogelijke menselijke fouten worden voorkomen en de efficiëntie op de werkvloer wordt verhoogd.

De afgelopen 70 jaar heeft innovatie in EDM-technologie niet stilgestaan. De komende jaren kunnen we nog veel nieuwe ontwikkelingen op het gebied van energie-efficiëntie en procesoptimalisatie verwachten.

Registreer u hier éénmalig GRATIS en lees ook alle UNIEKE CONTENT op deze website

Registreer nieuw account